Tout ce que vous devez savoir sur le protocole de communication HART et l'Internet industriel des objets

Les appareils HART nous livrent une multitude de données précises, mais certaines entreprises abandonnent encore ces informations sur le terrain. Comment y remédier ?

Nous avons tendance à croire que nos entreprises sont bien loin des innovations qui ne cessent de voir le jour. L'adoption de nouvelles technologies suscite, bien sûr, de nombreuses inquiétudes. L'une d'entre elles revient souvent ; c'est le coût de la modernisation de l'usine en vue de l'adoption de nouvelles technologies.

D'un côté, nombreuses sont les personnes qui ne veulent même pas amorcer la conversation des possibilités d'introduction des nouvelles technologies. En revanche, il y a des gens comme vous ! Oui, je m'adresse à vous, lecteurs de cet article.

Bien que vous ayez encore des doutes sur le nouvel Internet industriel des objets, vous êtes prêts à en savoir plus sur ses avantages, et êtes certainement aussi à tester cette solution, en fonction de sa simplicité et de son coût, pas vrai ?

Et bien je suis heureux que vous soyez ici aujourd'hui ! Voyons ensemble comment le protocole de communication HART fournit encore des informations importantes et quelles sont les possibilités abordables d'intégration de vos appareils HART dans le cloud computing IIoT.

Restez avec moi, prenez-vous un café et laissez-moi vous expliquer comment consolider votre usine à l'aide d'appareils de terrain HART et d'interfaces HART, ou passerelles HART, comme elles sont également appelées.

Une journée en usine avec 4-20mA/HART.

C'était une journée pluvieuse, et j'avais l'impression que j'allais passer une journée super relaxante, sans trop d'appels des opérateurs. Mais devinez quoi ? J'avais complètement tort. C'était une de ces journées où tout dérape au même moment.

Je travaillais dans l'équipe de maintenance et j'effectuais principalement des tâches quotidiennes, comme de l'étalonnage, du nettoyage d'appareils, des nouvelles installations et des entretiens avec les opérateurs.

Je me revois en train d'essayer à maintes reprises de leur faire comprendre que le débitmètre mesurait correctement et que le problème venait du processus.

Parfois, nous recevions des appels d'urgence lorsqu'un appareil ne fonctionnait pas et nous devions trouver le problème le plus rapidement possible. En général, l'équipe de maintenance connaissait tous les bugs et certains problèmes qui se reproduisaient assez souvent.

Revenons à notre journée pluvieuse : Je ne voulais pas aller sur le terrain parce qu'il pleuvait des cordes. De plus, j'avais quelques étudiants avec moi et la plupart de l'équipe était en formation. Un peu plus tard, j'ai reçu un appel de l'opérateur à propos d'une mesure de niveau.

Je me voyais déjà trempé rien qu'en marchant jusqu'au point de mesure, mais j'ai réuni mes outils et je suis sorti sous la pluie. L'émetteur de niveau LT-305 devait bien sûr se trouver le plus loin possible de mon atelier.

En chemin, j'ai reçu un autre message des opérateurs expliquant qu'ils exécutaient le processus sans le point de mesure.

J'ai compris qu'il s'agissait d'un appel important et je me suis dépêché de me rendre sur place au plus vite. Lorsque je suis arrivé devant l'appareil, ma première surprise fut de constater l'absence de configuration locale. L'opérateur m'avait expliqué que la mesure fluctuait et qu'ils n'avaient pas l'information sur son niveau.

Pour comprendre ce qui se passait, j'ai donc pris le configurateur de terrain de ma caisse à outils pour lire les données de l'appareil : deuxième surprise ! La batterie du configurateur de terrain était vide et je ne pouvais pas vérifier pourquoi l'appareil ne fonctionnait pas.

Il ne me restait plus qu'à aller recharger un peu la batterie, puis retourner à l'instrument. Je pense que vous savez déjà ce qui s'est passé, n'est-ce pas ?

Les opérateurs faisaient fonctionner le processus sans mesure précise du niveau et ne s'étaient pas rendu compte que le niveau était trop élevé. Le contacteur de niveau ponctuel fonctionnait quant à lui parfaitement, interrompant le processus et arrêtant la production.

Un beau jour de pluie pour l'équipe de maintenance !

Qu'est-ce que le protocole de communication HART ?

Vous reconnaissez-vous dans l'histoire que je viens de vous raconter ? Je parie que oui. Ce problème peut être résolu rapidement en collectant les données des appareils sur le terrain. Même si les appareils sur le terrain n'utilisaient que des signaux analogiques 4-20mA, ils avaient tous le protocole de communication HART. Et nous ne l'avons pas utilisé !

Le protocole HART n'est pas nouveau, et bien que de nombreux appareils de ce type soient installés dans différentes industries à travers le monde, ses principes élémentaires restent obscurs pour beaucoup.

HART signifie Highway Addressable Remote Transducer et le protocole fut développé au milieu des années 80. Ce n'est qu'en 1986 que le protocole de communication HART fut rendu public, alors qu'il s'agissait auparavant d'un protocole propriétaire.

HART est un protocole hybride dans lequel le signal numérique est superposé au signal analogique 4-20mA. Le 4-20mA traditionnel est plus vieux que moi et probablement que vous aussi, mais il est toujours utilisé dans un très grand nombre d'usines.

Pour les techniciens parmi vous, le protocole HART a été développé à partir de la norme Bell-202, il module/démodule en utilisant la modulation par déplacement de fréquence (FSK) et fonctionne à 1200 bps. Le signal a deux fréquences, 1200 Hz représente le "1" et 2200Hz le "0".

Cette technique permet au maître de communiquer avec l'esclave sans aucune interruption du signal 4-20mA. Ce n'est qu'une courte explication du protocole HART. Nous pourrions parler d'autres choses à l'occasion, comme les commandes HART, le HART multi-drop, etc., mais gardons cela pour un jour pluvieux !

Quelle est la différence entre le protocole HART et les autres protocoles de bus de terrain ?

Les appareils HART offrent un niveau de données similaire à celui de leurs homologues numériques. Mais tandis qu'un appareil numérique communique toujours les données, que vous l'utilisiez ou non, la plupart des appareils HART meurent sur site en conservant leurs données.

Tous les appareils dotés du protocole de communication HART offrent une gestion intelligente des appareils (IDM), que l'on retrouve également dans le PROFIBUS, le FOUNDATION Fieldbus et d'autres appareils numériques.

Multidrop, la méthode numérique de lecture des informations des appareils HART, est très lente et n'est pas très répandue. Il existe cependant d'autres possibilités pour récupérer toutes ces précieuses informations de terrain.

Alors quelle est la différence entre les dispositifs HART et les dispositifs numériques ? Il n'y en a aucune concernant le niveau d'information que vous pouvez obtenir sur votre appareil de terrain. Tous les types fourniront les mêmes données cruciales sur l'état de l'appareil.

En revanche, la configuration standard des appareils HART implique que le système de contrôle ne lit que le signal 4-20mA, contrairement à un réseau avec des appareils de terrain numériques.

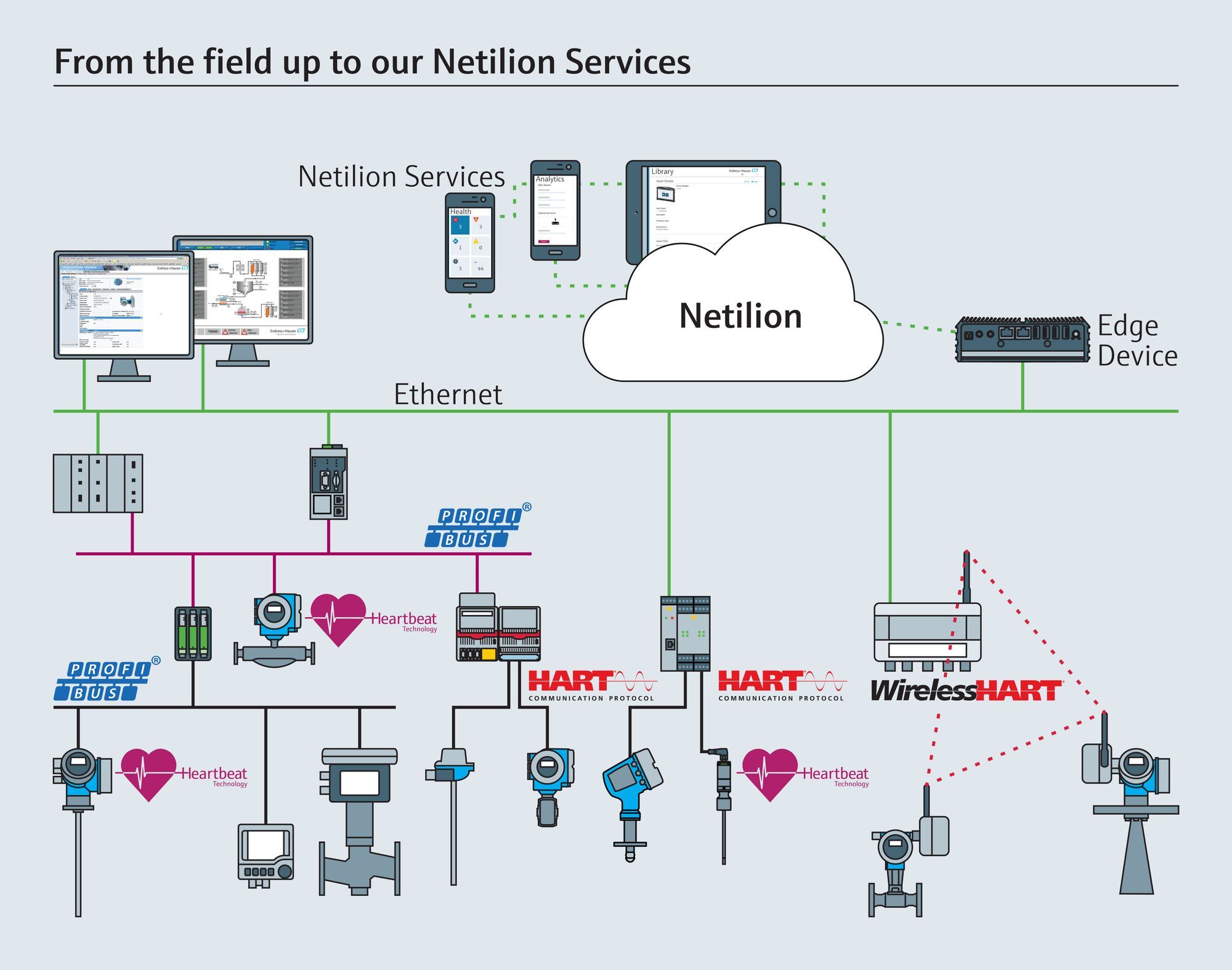

Heureusement, nous disposons aujourd'hui de méthodes câblées ou sans fil pour obtenir les données du terrain et transformer les informations obtenues en résultats exploitables, comme dans le cas de Netilion Health.

Quel type d'interfaces HART puis-je utiliser avec ma solution cloud IIoT ?

Vous avez certanement déjà vécu une situation similaire à celle du transmetteur de niveau, laquelle aurait pu être évitée, comme je vous l'ai expliqué plus haut.

Je voudrais vous présenter deux possibilités pour sauvegarder les données IDM des appareils de terrain HART sans gros investissement ni modification dans votre usine.

Je dis toujours que le sans fil est la manière la plus simple de collecter ces informations. Il suffit de brancher l'adaptateur WirelessHART sur vos appareils de terrain pour qu'il transfère toutes les données à la passerelle WirelessHART.

Cette passerelle WirelessHART, comme la Fieldgate SWG70 d'Endress+Hauser, peut être intégrée à l'appareil périphérique et fournir toutes les données au cloud computing IIoT

Le sans-fil est une solution établie dans de nombreux secteurs différents ; de nombreux utilisateurs finaux l'utilisent déjà pour diverses applications. J'aime dire que le sans fil, c'est la vie. En fait, ça me semble juste. Pourriez-vous survivre sans WiFi ? Je ne pense pas.

Par ailleurs, si vous n'êtes pas encore familiarisé avec le sans fil, il existe un autre moyen de connecter vos appareils de terrain au cloud IIoT. Les passerelles HART sont l'un des moyens les plus simples d'utiliser la communication HART de la boucle 4-20mA et de l'intégrer dans une plateforme IIoT, telle que Netilion.

Bien sûr, selon la quantité et la complexité, une passerelle HART peut représenter un investissement plus conséquent qu'une solution sans fil. Mais sachez qu'il suffit de quelques mois pour que l'installation de ce type de solution dans votre usine produise un retour sur investissement.

La Fieldgate SFG250, une passerelle Ethernet HART, est un exemple remarquable de mise en application de l'IIoT dans votre usine. HART sur Ethernet est l'un des moyens les plus simples de lire toutes les données dont vous avez besoin sans avoir mal à la tête à la fin de la journée !

Devrais-je installer une solution IIoT dans mon usine ?

Je vais y répondre par une autre question, car pourquoi pas ? Comme nous avons pu le constater, l'Internet industriel des objets n'est pas aussi lointain que vous l'imaginez. Les avantages des services IIoT sont indéniables ; vous bénéficiez de nombreux privilèges en les implémentant dans votre usine.

À titre d'exemple, laissez-moi vous expliquer comment l'IIoT peut vous aider à mieux visualiser votre usine. Saviez-vous qu'environ 30 % des actifs de vos usines sont déjà obsolètes ?

En utilisant l'un des services IIoT, vous pouvez facilement enregistrer vos appareils manuellement et leur créer un jumeau numérique dans le cloud. Vous pouvez également le faire automatiquement en utilisant un appareil périphérique.

Vous avez ensuite accès à l'analytique, où toutes les informations sur votre parc d'appareils sont affichées clairement sous forme d'aperçus et de graphiques. L'analyse vous livre une multitude d'informations, notamment un aperçu de tous vos appareils et de ceux qui ne sont plus disponibles.

Cela simplifie la complexité et l'effort de maintenance, et bien plus encore.

Les avantages du suivi avec le protocole de communication HART

La surveillance de l'état des appareils est un autre moyen intéressant d'utiliser le protocole de communication HART et l'IIoT. Par exemple, Netilion Health est une solution simple qui fournit des informations sur les appareils Endress+Hauser et tiers.

Peu importe que vous choisissiez le filaire ou sans fil, votre passerelle HART/WirelessHART peut être connectée à un dispositif périphérique (edge device). Celui-ci communiquera de manière sécurisée avec la solution cloud et vous transmettra toutes les informations concernant l'état de vos actifs, où que vous soyez.

Dans la page d'aperçu, vous pouvez voir le statut de tous vos appareils, sur la base de NAMUR NE 107. Lorsqu'un appareil signale un diagnostic ou une défaillance, vous pouvez approfondir les informations fournies par l'appareil, comprendre le problème et comment y remédier.

De plus, vous obtenez un historique de l'état de l'appareil et pouvez savoir quand et à quelle fréquence les événements se sont produits, vous permettant ainsi d'y voir plus clair sur la situation. Jamais vous n'auriez pensé que cela pouvait être aussi simple, n'est-ce pas ?

Une situation similaire à ma mesure de niveau aurait pu être facilement évitée si l'entreprise avait installé un système pour surveiller l'état des appareils. Cela aurait permis de gagner beaucoup de temps pour résoudre le problème et d'économiser beaucoup d'argent en évitant les temps d'arrêt non programmés.

Et oui, c'est aussi simple que cela !